Energieeffiziente Blasfolienextrusion

Die Kosten für Energie nehmen in kunststoffverarbeitenden Betrieben einen hohen Anteil an den Herstellungskosten ein. Dabei haben insbesondere die elektrische Beheizung und Kühlung der Extruder eine hohe prozentuale Bedeutung für den Gesamtenergiebedarf.

Die Kosten für Energie nehmen in kunststoffverarbeitenden Betrieben einen hohen Anteil an den Herstellungskosten ein. Dabei haben insbesondere die elektrische Beheizung und Kühlung der Extruder eine hohe prozentuale Bedeutung für den Gesamtenergiebedarf.

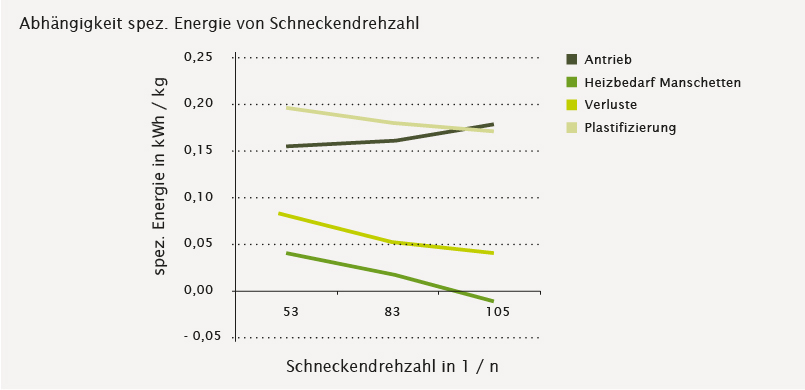

Neben der kontinuierlichen Beheizung, wird ab einem bestimmten Granulatdurchsatz (ab einer Schneckendrehzahl von ca. 85 1/n) vor allem im Einzugs- und Ausgangsbereich des Extruders eine Kühlung notwendig.

Der durch Friktion eingebrachte Eintrag an Reibungswärme ist in diesem Fall so groß, dass die ent-stehenden hohen Temperaturen das Material schädigen würden. Deshalb muss der Wärmeüberschuss abgeführt werden. Dies geschieht bislang zumeist über Anblasen der Heizmanschetten mit Umgebungsluft. Da Luft eine geringe Dichte und niedrige Wärmekapazität aufweist sind hohe Volumenströme erforderlich, die energetisch ungünstig und schlecht regelbar sind. Außerdem kommt es so zu einem Gegeneinander wirken von Heizen und Kühlen. Die hohen Wärmeemissionen führen zudem vor allem in den Sommermonaten zu einer für die Mitarbeiter unangenehmen Erhöhung der Halleninnentemperatur.

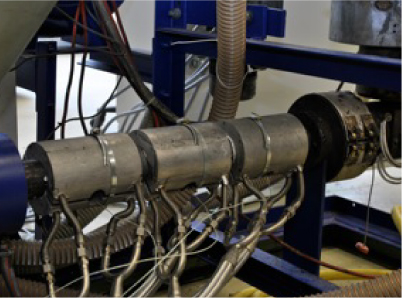

Ziel des Projektes ist es die im Bereich der Extrudertemperierung existierenden Potenziale bezogen auf Kosten-, Energie-, CO2-, und Ressourceneinsparung zu nutzen. Zu diesem Zweck wird ein neuartiges System entwickelt, welches ein gezieltes Heizen oder Kühlen ermöglicht. Dieses umfasst eine Temperieranlage mit einem geeigneten Arbeitsmedium, mit der das neue Regelungs- und Verschaltungskonzept umgesetzt wird.

Die Erwärmung des Heizmediums erfolgt über primärenergetisch vorteilhafteres Erdgas. Durch die integrierte Regeleinheit lassen sich die Temperaturen am Extruder differenziert und bedarfsgerecht einstellen. Ebenfalls neu entwickelte Manschetten fungieren als Wärmeübertrager. Sie dienen dabei sowohl als Heiz-, wie auch Kühlelement. Durch ihre Konstruktion stellt sich zudem ein sehr homogenes Temperaturfeld ein, welches insbesondere die Verarbeitung neuer temperatursensibler Materialien ermöglicht. Der einfache Aufbau erlaubt eine problemlose Installation auch an Bestandsmaschinen.

Dieses Projekt (HA-Projekt-Nr.: 326/12-16) wird im Rahmen von Hessen ModellProjekte aus Mitteln der LOEWE-Landes-Offensive zur Entwicklung Wissenschaftlich-ökonomischer Exzellenz, Förderlinie 3: KMU-Verbundvorhaben gefördert.

Projektlaufzeit: 03/2012 – 11/2013

Ansprechpartner: Dipl. Wirtsch.-Ing. Heiko Dunkelberg Projektpartner: Horn & Bauer Unternehmensgruppe, Heizungsbau Rommel, Limón GmbH, UPP Förderung: LOEWE, HA Hessen Agentur GmbH