Die Kosten für Energie zur Bereitstellung von Prozesswärme und -kälte nehmen in den meisten Industriebetrieben einen großen Anteil an den Herstellungskosten ein. Dies gilt auch für die Kunststoff verarbeitende Industrie. Das upp untersucht daher in verschiedenen Projekten Effizienzmaßnahmen mit dem Ziel Abwärme zu vermeiden, thermische Energie bestmöglich zu nutzen und die Wärme-Bereitstellung zu optimieren.

Die Kosten für Energie zur Bereitstellung von Prozesswärme und -kälte nehmen in den meisten Industriebetrieben einen großen Anteil an den Herstellungskosten ein. Dies gilt auch für die Kunststoff verarbeitende Industrie. Das upp untersucht daher in verschiedenen Projekten Effizienzmaßnahmen mit dem Ziel Abwärme zu vermeiden, thermische Energie bestmöglich zu nutzen und die Wärme-Bereitstellung zu optimieren.

Energieeffiziente Blasfolienextrusion

Die Kosten für Energie nehmen in Kunststoff verarbeitenden Betrieben einen relativ großen Anteil an den Herstellungskosten ein. Dabei haben insbesondere die elektrische Beheizung und Kühlung der Extruder eine hohe prozentuale Bedeutung für den Gesamtenergiebedarf.

Ziel eines aktuellen Projektes ist es die im Bereich der Extrudertemperierung existierenden Potenziale bezogen auf Kosten-, Energie-, CO2-, und Ressourceneinsparung zu nutzen. Zu diesem Zweck wird ein neuartiges System entwickelt, welches ein gezieltes Heizen oder Kühlen ermöglicht. Dieses umfasst eine Temperieranlage mit einem geeigneten Arbeitsmedium, mit der das neue Regelungs- und Verschaltungskonzept umgesetzt wird. Eine Erwärmung des Heizmediums erfolgt über das primärenergetisch bessere Erdgas. Die integrierte Regeleinheit ermöglicht es die Temperaturen am Extruder differenziert und bedarfsgerecht einzustellen. Außerdem kann der Wärmeüberschuss im Einzugsbereich abgeführt und anderen Zonen zugeführt werden.

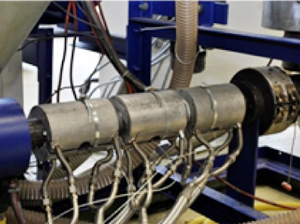

Die Abbildung zeigt Manschetten auf einem Extruder.

Neu entwickelte Manschetten, (siehe Abbildung 1), fungieren als Wärmeübertrager. Sie dienen dabei sowohl als Heiz-, wie auch Kühlelement. Durch ihren Aufbau eignen sie sich optimal zur Übertragung und weisen zudem im Kühlfall durch die spezifischen Eigenschaften des Öles bessere Werte als eine Luftkühlung auf.

Dieses Projekt (HA-Projekt-Nr.: 326/12-16) wird im Rahmen von Hessen ModellProjekte aus Mitteln der LOEWE-Landes-Offensive zur Entwicklung Wissenschaftlich-ökonomischer Exzellenz, Förderlinie 3: KMU-Verbundvorhaben gefördert.

Beheizung von Extrudern

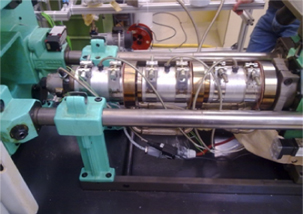

Kunststoffverarbeiter beheizen ihre Extruder derzeit durch elektrische Manschetten. In einem Forschungsprojekt hat der Lehrstuhl bereits die prinzipielle Möglichkeit einer indirekten Gasbeheizung mittels eines Thermalölsystems erforscht und nachgewiesen.

Kunststoffverarbeiter beheizen ihre Extruder derzeit durch elektrische Manschetten. In einem Forschungsprojekt hat der Lehrstuhl bereits die prinzipielle Möglichkeit einer indirekten Gasbeheizung mittels eines Thermalölsystems erforscht und nachgewiesen.

Abbildung: Thermalölextruderbeheizung

Der Kunststoff wies die gleiche werkstofftechnische Qualität wie bei den Versuchsreihen mit strombeheizten Manschetten auf. Das primärenergetische Potenzial dieser Umstellung ist als hoch einzustufen, da die Beheizung von Extrudern in Spritzgießmaschinen einen verhältnismäßig großen Anteil des Energiebedarfs innerhalb der Anlagen ausmacht.

Entwicklung eines Spritzgießmaschinen-Effizienzbewertungs-Prüfstandes

Die Verbesserung der Energieeffizienz von Spritzgießmaschinen nimmt einen großen Stellenwert in der Kunststoff verarbeitenden Industrie ein. Aufgrund der Laufzeiten von rund 20 Jahren ergibt sich ein träges Marktverhalten im Hinblick auf die Substitution durch effizientere Maschinen. Um Aussagen über die Energieeffizienz der am Markt vorhandenen Maschinen treffen zu können, wurde ein Verfahren ausgearbeitet, das objektive Analysen ermöglicht. Zur Bilanzierung des Systems muss eine Systemgrenze um die Spritzgießmaschine gezogen werden. Stoff- und Energieströme, die zu- bzw. abgeführt werden, sind in die Bilanz aufzunehmen. Hierzu können mit dem von HIER! entwickelten Spritzgieß-Effizienzbewertungs-Prüfstand (SEP) folgende Größen detektiert werden: Elektrische Energie, Maschinenkühlung, Werkzeugkühlung, Wärmeabgabe an die Umgebung, Druckluft, Kunststoffgranulatdurchsatz und Werkstück. Diese Messdaten werden in unterschiedlichen Kennzahlen zu einer Bewertungsziffer zusammengefasst.