Energie- und Klimaeffizienz in der Milchindustrie

Wenn man an Lebensmittel denkt, vergisst man häufig, welche moderne Technologie hinter der Produktion steht. Die Anlagen zur Herstellung von Milchprodukten benötigen große Mengen an elektrischer und thermischer Energie. So entfallen laut der EnergieAgentur NRW bei Molkereien ca. 1,5 Prozent des Jahresumsatzes auf Energiekosten. Der höchste Energiekostenanteil mit bis zu 14 Prozent wird bei Betrieben erreicht, die Molkepulver herstellen. Aufgrund dieser Problematik wurde gemeinsam mit Deutschlands größtem Milchverarbeiter DMK, dem Anlagenbauer Imtech und dem Molkereiexperten KSI ein Verbundprojekt zur Energie- und Klimaeffizienz in der Milchindustrie gestartet.

Wenn man an Lebensmittel denkt, vergisst man häufig, welche moderne Technologie hinter der Produktion steht. Die Anlagen zur Herstellung von Milchprodukten benötigen große Mengen an elektrischer und thermischer Energie. So entfallen laut der EnergieAgentur NRW bei Molkereien ca. 1,5 Prozent des Jahresumsatzes auf Energiekosten. Der höchste Energiekostenanteil mit bis zu 14 Prozent wird bei Betrieben erreicht, die Molkepulver herstellen. Aufgrund dieser Problematik wurde gemeinsam mit Deutschlands größtem Milchverarbeiter DMK, dem Anlagenbauer Imtech und dem Molkereiexperten KSI ein Verbundprojekt zur Energie- und Klimaeffizienz in der Milchindustrie gestartet.

Ziel ist es, die Produktionsprozesse und Energiebereitstellung einer Molkerei mit Simulationsmodellen abzubilden. Anhand der virtuellen Fabrik können Energieströme verschiedener Produktionsprozesse untersucht werden. Die Analyse ermöglicht es, Wärmesenken und -quellen energetisch optimal miteinander zu verknüpfen.

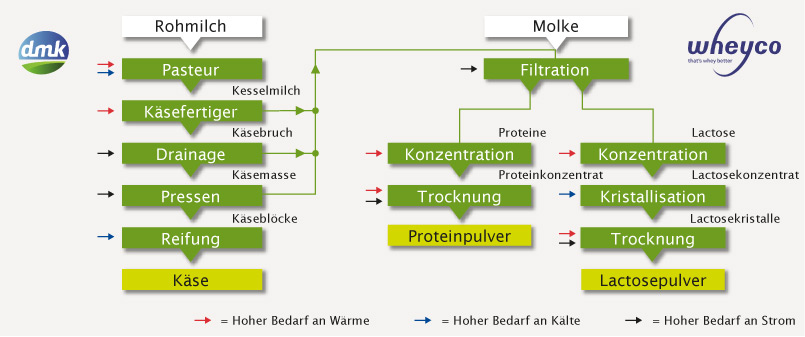

Täglich liefern die Landwirte der Region 1,5 Millionen Liter Milch an den DMK Standort Altentreptow. Nach aufwendiger thermischer Vorbehandlung im Pasteur erfolgt eine Zugabe von Kulturen. Im vollautomatischen Käsefertiger wird die Kesselmilch durch Lab dickgelegt. Dabei fällt die nährstoffreiche Molke aus. Der Bruch wird zu einem Käselaib gepresst, gesalzen, gereift, aufgeschnitten, verpackt und verkauft.

Am Ende des Tages verlassen 150.000 Kilogramm Käse die Werkstore. Das gilt jedoch nicht für die Molke. Moderne Betriebe der Milchindustrie setzen mechanische und thermische Trennverfahren ein, um diese in ihre wertvollen Bestandteile zu zerlegen. Deshalb leitet DMK das beim Käsen anfallende Nebenprodukt zum benachbarten Tochterunternehmen wheyco.

Hier wird die Molke zunächst durch Ultrafiltration in eine protein- und eine lactosereiche Lösung aufgeteilt. Anschließend werden die zwei Stoffströme aufkonzentriert und getrocknet. Bei der Herstellung der pulverförmigen Produkte wird besonders viel thermische Energie eingesetzt, um den Wassergehalt der Lösungen zu reduzieren.

Neben den klassischen Trennverfahren wie Eindampfen und Sprühtrocknen sind vor allem hygienisch bedingte Reinigungs-, Auf- und Abkühlprozesse energierelevant. Die Verwertbarkeit der Simulationsergebnisse beschränkt sich somit nicht nur auf die Milchindustrie. Die Übertragbarkeit ist auf weite Teile der Lebensmittelindustrie sowie andere Branchen wie zum Beispiel die Pharmaindustrie gegeben.

Die Förderung des Vorhabens erfolgt aus Mitteln des Bundesministeriums für Ernährung, Landwirtschaft und Verbraucherschutz (BMELV) aufgrund eines Beschlusses des Deutschen Bundestages. Die Projektträgerschaft erfolgt über die Bundesanstalt für Landwirtschaft und Ernährung (BLE) im Rahmen des Programms zur Innovationsförderung.

Projektlaufzeit: 06/2012 – 07/2014

Ansprechpartner: Florian Schlosser, M.Sc. Tel: +49 561 804-3442 E-Mail: schlosser@upp-kassel.de